辊压成形技术,亦称冷弯成形或辊弯成形,是一种通过多道次对金属板带材进行横向弯曲的塑性加工工艺。这一技术主要用于生产具有复杂断面的型材,尤其适用于汽车、建筑、电子设备等行业。

辊压成形的优势

1. 高效生产:与冲压、折弯工艺相比,辊压成形效率可提高10倍,且能大幅降低生产成本。

2. 灵活性:不受产品长度限制,可连续生产,且能制造多种断面形状。

3. 高精度:高精度的尺寸控制,满足高精度要求。

4. 节能减排:与热轧和冲压工艺相比,能节省15%-30%的物料,且生产过程中噪音小,无污染。

应用领域

辊压成形在汽车轻量化领域应用尤为广泛,诸如前保险杠、门槛、座椅滑轨、车身B柱和底盘等部件均采用此工艺生产。

技术发展

随着材料科学的发展,辊压成形技术也在不断进步。例如,通过CAD/CAE/CAM技术优化工艺方案,提高产品性能和生产效率。

详细分析

辊压成形工艺详解

辊压成形工艺涉及对先进高强度钢材进行回弹与变形能的计算,确保成形质量和性能。

应用实例

在汽车轻量化中,辊压成形通过优化断面结构,实现材料和结构轻量化,提高材料利用率,是实现轻质材料应用的重要途径。

技术挑战

尽管辊压成形具有诸多优势,但在实际应用中仍面临技术挑战,如材料不均匀、设备自动化水平低等问题。

该工艺的工序复杂性和离散性、材料厚向性能的不均匀性、设备信息化和柔性化自动化的低水平等问题,导致了它类似于“黑匣子”,使得产品质量难以预测,调试生产高度依赖人工经验,可成形截面受限,成品率不稳定。

辊压成形类似于一种渐进弯曲的过程,可以成形较小圆角半径的零件,尤其适用于轻量化材料,如高强钢、轻合金等。辊压成形具有低成本和高效率的优点,被成功应用于很多行业,尽管如此,辊压仍是被人研究最浅的金属成形过程之一。这是因为在辊压过程中涉及一系列变形类型,其变形相当复杂。

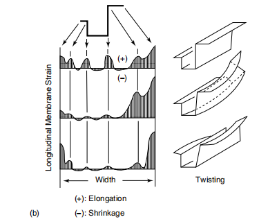

辊压成形过程中的四种变形,分别为纵向拉伸、剪切、横向弯曲和面外弯曲。其中横向弯曲为有效变形,它将金属板材变形为理想横截面,此外的变形为冗余变形,这些冗余变形极大地影响横截面的成形。

冗余变形与横向弯曲的叠加影响了产品的形状和型材缺陷的发生,如腹板翘曲和扭曲以及带材边波。在成形过程中,带材边缘的移动距离更长。当长轴应变超过弹性屈服点时,就会出现上述缺陷。这些缺陷的形成还取决于长轴应变的分布,特别是顶部和底部之间的长轴应变差异会导致型材的翘曲。应变分布与轮廓缺陷的定性关系可从辊压成形手册中得知,应变和缺陷之间的定量关系尚未研究清楚。尽管如此,大量研究分析了影响长轴应变的参数以及对轮廓缺陷的影响。

智能化发展

智能辊压成形装备(系统)的出现,通过数据驱动的方式提升了生产效率和产品质量,成为行业发展的新趋势。

总结

辊压成形技术以其高效、节能、环保、高精度的特点,在多个领域得到广泛应用,特别是在汽车轻量化方面。不过,仍需不断完善和优化现有技术,以应对生产中的挑战和提升产品质量。随着智能化技术的融入,辊压成形未来的发展前景广阔。

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌侵权/违法违规的内容, 请发送邮件至 举报,一经查实,本站将立刻删除。

如需转载请保留出处:https://bianchenghao.cn/bian-cheng-ji-chu/97829.html