1几种常见的防错动技术

对比各整车厂对于门盖包边压合后的防错动方法,日系、韩系以及国内自主车企业经常采用对于包边后的门盖件翻边处进行点焊,来保证其在进入涂装电泳和烘干之前的内外板连接强度,或者不对翻边处进行处理,仅仅依靠折边胶胶质的粘结强度来保证。欧美车企经常采用在白车身进入涂装之前对门盖件增加一次烘干工序,通过烘干之后折边胶的固化能力,保证四门两盖总成件在存储、搬运及装配等过程中内外板不发生错动,从而满足整车匹配尺寸要求。针对各类整车厂的情况,目前主要有以下几种防错动方法:CO2补焊、单边焊、玻璃微珠折边胶、高频加热固化和烘干线加热。

1.1 CO2补焊

CO2补焊是对包边压合后门盖总成的内外板翻边连接处通过CO2弧焊的方式点定,从而满足包边后的强度,符合防错动要求。采用CO2焊来连接,不需要专用的焊接夹具,只需要将总成平放于置台上,保证足够的焊接空间即可,焊接作业人员属于特种作业,需要有相关特种作业的考核证书,持证上岗,并且需要有相关的单机除尘或者集中除尘设备,CO2补焊的焊接参数要控制非常严格,电流过大容易造成烧穿外板,产生无法修复的缺陷,电流过小容易虚焊,起不到连接作用,并且对于补焊之后的部位要进行打磨,尽量减少外观缺陷和后续PVC胶的外观不良。

此种方法优点为投资少,占用空间不大;缺点为①耗费工时:对于单个车门,焊接加打磨,平均需要3min,若为大批量补焊,很难满足节拍要求。②供气系统布置复杂:CO2焊需要惰性保护气,需要有专门的供应系统或者供应气瓶。③焊接变形控制难:焊接容易产生应力变形、焊穿或者虚焊,对外表面产生新的质量缺陷。

1.2 单边焊

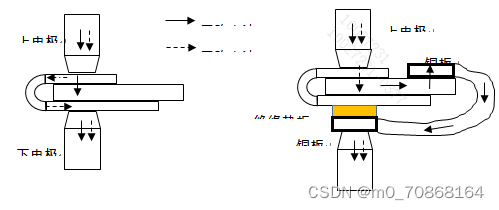

单边焊是普通压力电阻焊的一种演化形式,两者都是通过电流流经电阻产生的热量使其内外板间形成熔核,冷却后形成焊点。不同的是,单边焊的电极在工件的同一侧或者只有一个有效的压力电极,另一侧通过接地铜电缆的方式进行馈电,形成电流回路。

单边焊能够很好的解决门盖内外板包边后的错动问题,但是需要垫板和铜板通过NC加工仿形,要做到与外板接触面的匹配研合,尽量选用硬度较高的材质,防止长时间打点造成仿形面凹陷。另一方面要调整好焊接的压力和电流,考率单面焊是一种补充工艺,不要求焊点位置有较高的连接强度,只需要保证经过存储、转运、调整等工艺方法后不出现开裂即可,若焊点参数调整不良,会造成门盖外板烧穿、鼓包、压痕等外表面缺陷,为了减少焊接过程中的热变形导致的外板烧穿缺陷,一般在内板对应焊点位置处采用凸包结构,减少电阻热向外板的传递避免烧穿外板。

实际应用中,为了防止焊钳打压的过程中电极杆与焊接面不垂直,焊接过程电极杆下压等对门盖外表面造成的缺陷影响,并考虑到有足够的焊接空间,经常采用引出傀儡焊的特殊单边焊形式。

引出傀儡焊式单边焊的特点是每一个焊点对应一个固定的小焊钳,内板测通过接地的铜电缆引出与外板测的引出电缆组成上下铜排,每一个铜排对应一个焊点,使用普通的悬挂电焊机就可以完成焊接工作。由于引出傀儡焊式单边焊每一个焊点的电极压力都是由固定在夹具上的气缸单独供给,压力比较稳定,效果较好[2]。其还具有焊接效率高、对零件的外表面质量影响较小、不影响PVC的外观质量等优点,但是其投资较高,需要单独的补焊夹具,调试时间长,电极磨损较快,与其他车型的共线性较差,从总体考虑,引出傀儡焊式单边焊在焊接质量控制解决内外板错动方面具有非常大的优势,在门盖生产过程中被广泛采用。

1.3 玻璃微珠折边胶

折边胶被广泛应用于车身的四门两盖外表面件中,涂布在内外板包边区域,主要起连接、防水防锈等作用,折边胶初始状态为液态糊状,只有经过涂装高温烘烤之后才能起到连接防错动作用,为了增强折边胶在车身四门两盖中涂布后的连接强度,采用一种新型的折边胶——玻璃微珠折边胶,可以很好的从根本上起到防错动作用。

玻璃微珠折边胶就是在普通的折边胶中加入直径约为0.2-0.3mm的玻璃珠,利用门盖内外板包边压合的作用力使玻璃微珠镶嵌在内外板上,达到铆接的效果,玻璃微珠也可以起到很好的阻止折边胶溢胶的作用,并且在车身进入涂装高温固化的过程中保证PVC胶下内外板之间气体的流动,避免PVC气泡的产生。

玻璃微珠折边胶的使用可以很大程度的提高生产效率,但是玻璃微珠的珠径大小和其在折边胶中的含量对整体的连接效果有很大影响[3],一般情况下其混合比例为8%左右,珠径为0.2-0.3mm,除了以上限制条件,还需要确保门盖内外板的间隙在包边过程中的稳定性,并且压机的压强要在24MPa以上。以上条件下,才能充分的发挥玻璃微珠折边胶的连接防错动作用。

优点:不需额外涂胶设备,连接防错动作用强,进一步解决了PVC气泡和包边后折边胶外溢等质量问题,效率高,效果稳定。

缺点:对玻璃微珠的混合比及珠径需要反复试验,才能选择最优值,对压机的参数要求较高。

1.4 高频加热固化

高频加热固化主要是通过电磁转换的原理利用大电流对四门两盖的折边区域进行加热,使液态糊状的折边胶固化,达到内外板连接防错动的效果[4]。高频固化设备主要包括高频发生器、高频加热管、连接电缆、夹具和吸烟装置几部分。工艺流程为将门盖总成通过自动或手动方式送进加热夹具里,通过与总成件外形相仿的感应加热线圈对包边涂胶部位进行加热。

优点:能够满足高节拍的需求,平均单件加热时间约40 s,并且只是对局部进行加热,达到可控性固化需求,能耗低,可将固化设备与焊接夹具或压合模具整合为一体,占地面积少。

缺点:一次性投资较高,目前国内相关产品较少。加热参数控制较严格,防止造成过烧缺陷。

在国外,高频加热固化在汽车制造中的利用积累了一些经验,但国内整车厂很少有在使用。高频固化实现国产化,累积特有的参数特性,从而达到提升整车外观的匹配效果,具有重要意义。

1.5 烘干线加热

为了根本上控制白车身进入涂装前四门两盖内外板的错动问题,在车身车间单独建立门盖烘干线,将包边压合后的四门两盖总成运至烘干线进行短时间加热,实现预烘干,使折边胶受热固化,达到防错动的作用。烘干线多采用机械化输送系统完成门盖总成的进出。

优点:投资低,多车型共线性较强,设备利用率高,适合大批量生产。

缺点:占用面积大,空间利用率差,热量从零件外向零件内部渗透,热量利用率较差,零件易变形。

今天的文章 门盖总成防错动方法研究分享到此就结束了,感谢您的阅读。

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌侵权/违法违规的内容, 请发送邮件至 举报,一经查实,本站将立刻删除。

如需转载请保留出处:https://bianchenghao.cn/bian-cheng-ji-chu/100497.html