1.问题

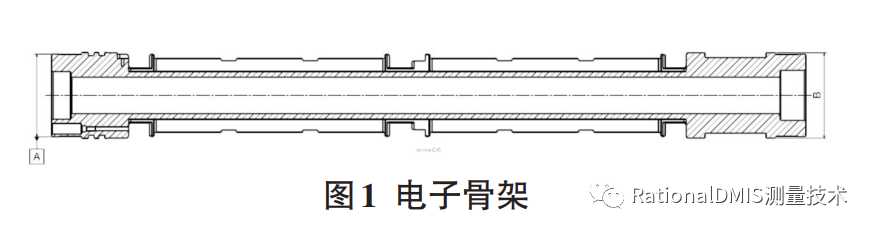

电路骨架A处圆柱轴线为基准轴线,测量圆柱B中心线与基准轴线的同轴度,如图1所示。

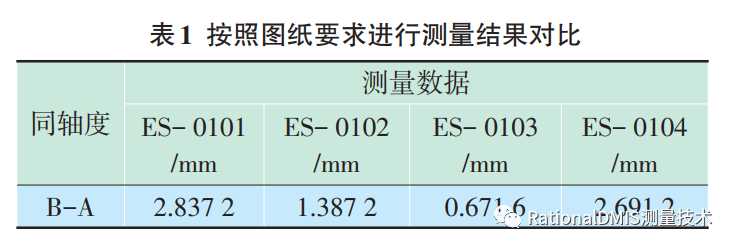

分别对4只骨架进行测量,其同轴度误差测量结果见表1。从三坐标检测结果看,4只骨架无一合格,且远远超出图纸要求,测量结果与实际装配情况出现偏差。

不仅此一例,用三坐标检测轴向长度较长零部件的同轴度时,大偏差测量值经常出现,属于共性问题,我们对此进行了探讨和多方验证,认为大偏差产生的根源在于测量方法上。

2.方法

2.1.误差原因分析

同轴度公差定义为:公差带是直径为Φt的圆柱面内的区域,该圆柱面的轴线与基准轴线同轴。

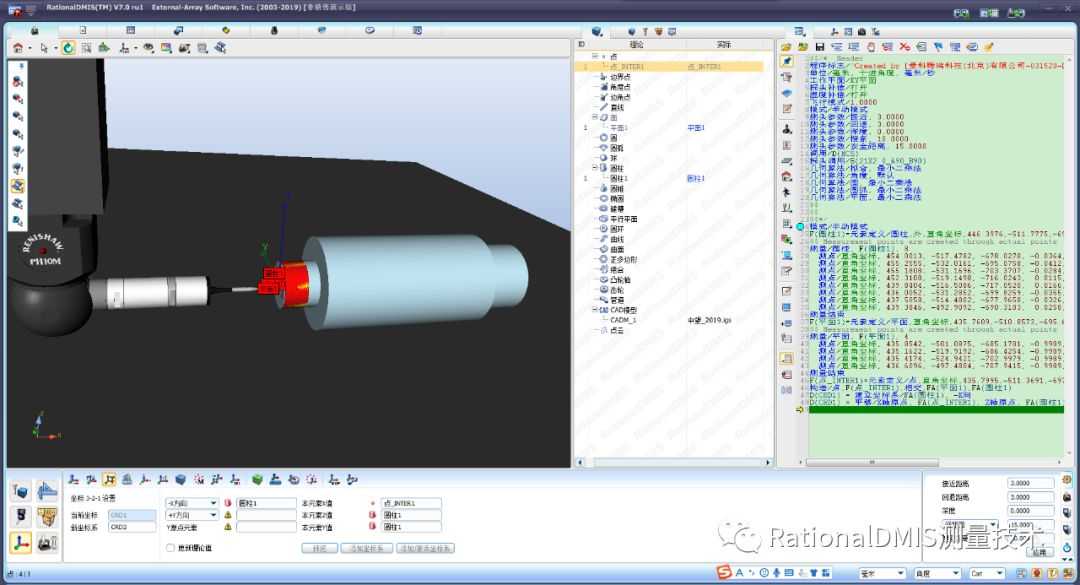

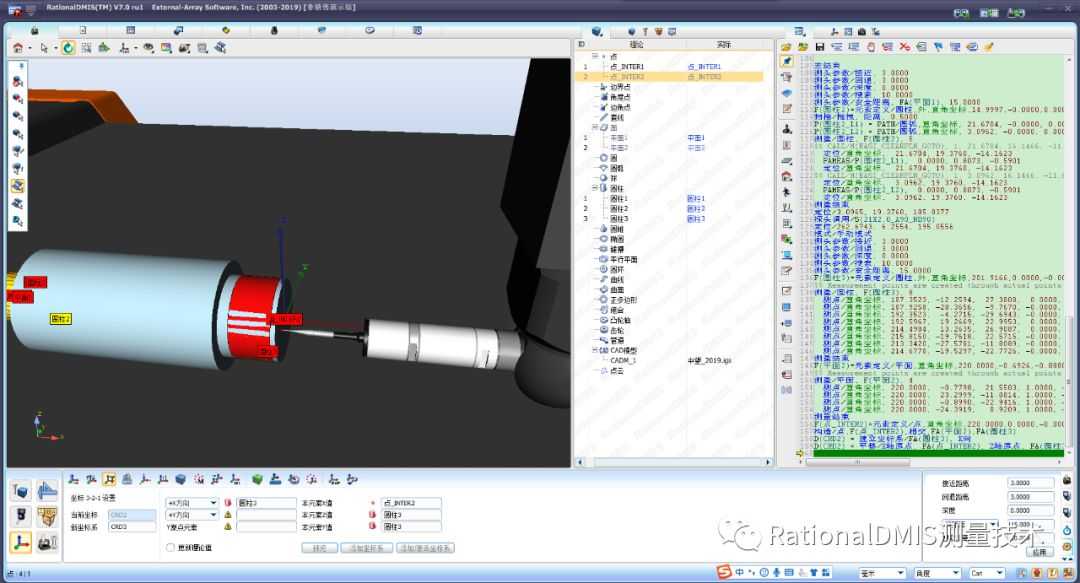

根据定义,需要检测出基准轴线要素、被测轴线要素。检测过程第一步是建立坐标系,通常是采集圆柱A上两个截面圆,每个截面圆尽量多的采集点,计算机自动生成圆柱及其轴线,然后将圆柱A轴线作为坐标系的第一轴建立起来,用于找正-X以及约束原点YZ值,A端面点用于约束原点X值,即建立起空间坐标系。同样采集圆柱B截面圆,可以得到圆柱B及其轴线。最后,评价的方式,由系统自动计算评价。

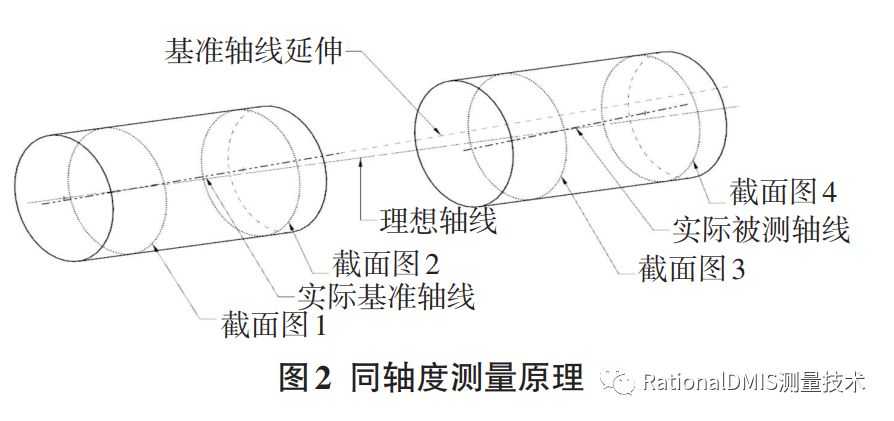

按照定义,决定同轴度测量值的是被测元素的轴线与基准元素的轴线延伸,如图2所示。据此,我们先讨论由测量机本身精度造成的误差,然后再分析工件变形的情况下,同轴度的测量结果误差。

2.1.1由于测量机本身的精度造成的测量误差分析

1)圆心位置。由图2可知,截面圆的圆心位置决定了轴线位置。三坐标测量仪是通过采集截面圆上一定数量的点,用最小二乘法对采集的点进行处理,最终在计算机中生成截面圆及其圆心。

若采集点数较少,将不能很全面地反映被测圆柱的实际特征,即直径、方向矢量、圆柱度误差等,圆心位置越不准确。另外当基准元素柱度误差较大时,每增加一个点,计算机生成的圆柱轴线方向矢量将与前者产生大的偏离。因此测量点应该尽可能多,且在圆周范围内均匀分布。本例中,由于探针角度限制,只能测量到局部,这种情况应尽量扩大探针接触点包含的圆心角范围。本例用扫描加粗差滤波的方式已建立足够多的点,这种原因造成较大误差的可能性很低。

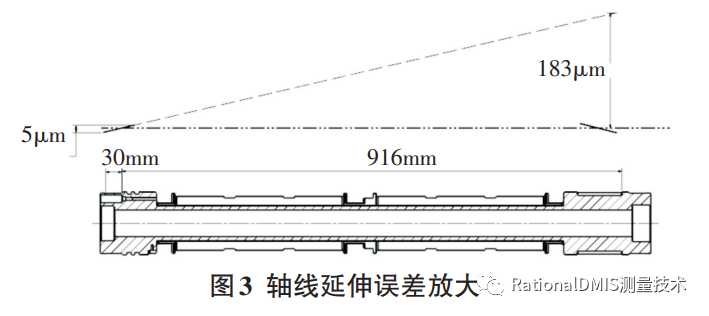

2)轴线延伸。实际测量时拟合的圆柱轴线具有一定的方向性。无论是待评价元素与基准元素都如此。当被测元素与基准元素的距离较长时,基准轴线的方向性带来的误差将随距离的增加而被放大。

如图3所示,圆柱A和圆柱B之间的距离为916mm,假设取在圆柱A的两个截面圆相距25mm,两个截面圆圆心位置有5um的测量误差,则当基准轴线延长到圆柱B端时,测量误差将放大到5/25×916~183um,约36倍。即圆柱B端即使处于理想位置也与基准轴线有183um的偏差。由此可知,本例中由测量机本身所造成的测量偏差约0.18mm。此时无论实际同轴度如何,按照检测结果零件都出现超差。圆柱A的两截面圆之间的距离越短,则这个误差更大。

2.1.2工件本身弯曲情况下测量结果分析

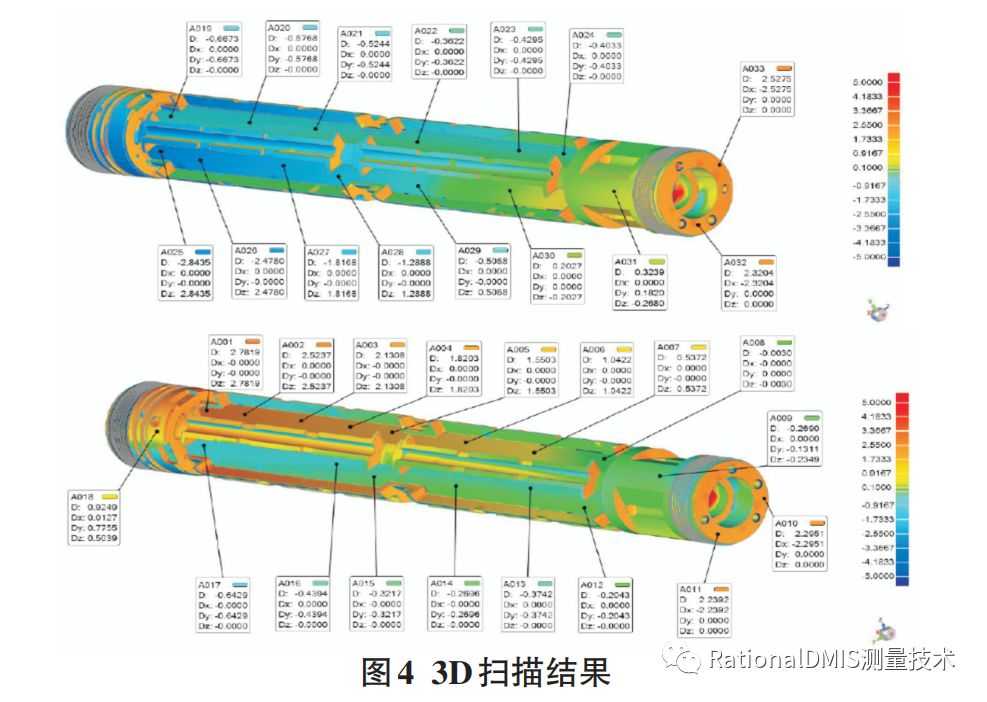

当工件本身弯曲时,即基准圆柱本身就存在一定的超差,那测量结果就会出现超大偏差。由前文可知,任何偏差都会被放大约36倍,若基准圆柱超差0.1mm,则到骨架的B圆柱端,基准轴线与理想位置的偏差为0.1X36=3.6mm。因此可以推断,造成此次超大偏差的原因是因为工件本身弯曲,基准轴线有偏差。为验证推断,我们用三维扫描仪对1号工件的外部轮廓点进行了扫描。通过轮廓点的位移判断是否有工件本身弯曲的情况。所用轮廓仪为HandySCAN700tm,精度为0.02mm+0.06mm/m,扫描方式是以A端面点云为基准,对比实际零件其他位置点云坐标与3D模型点坐标偏差。扫描结果如图4所示。

表面轮廓点的变化能从一定程度上反映骨架变形的情况。从云图可以看出,零件两侧的变形量比较大。图中的位移最大偏移在出现在圆柱A表面,偏移量为2.84mm。可以推断在零件的圆柱A位置已经出现较大变形。结合前面讨论,验证了为何用三坐标检测涡发骨架同轴度时产生超大偏差。

从以上两个角度分析,仅仅采用单边基准的方式进行同轴度测量的方案不适合于该类型的工件。

2.2测量方法改进

在三坐标测量同轴度方法中,公共轴线法和直线度法是比较通用的,能消除按定义测量误差的方法1-1。针对比较特殊的情况,还可以使用直线度法和端面投影法,以下分别对这几种方法进行介绍。

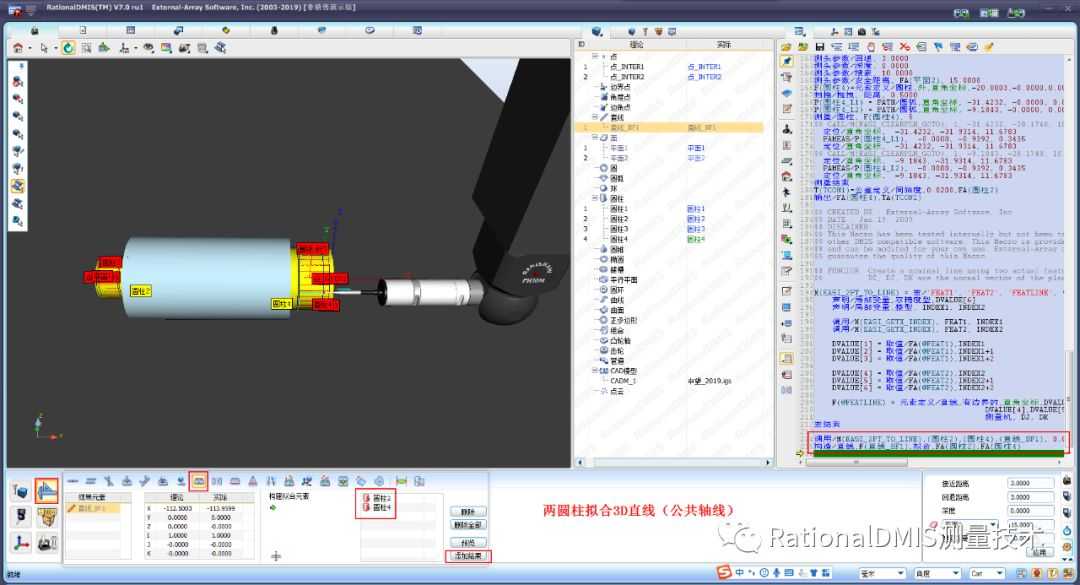

2.2.1公共轴线法

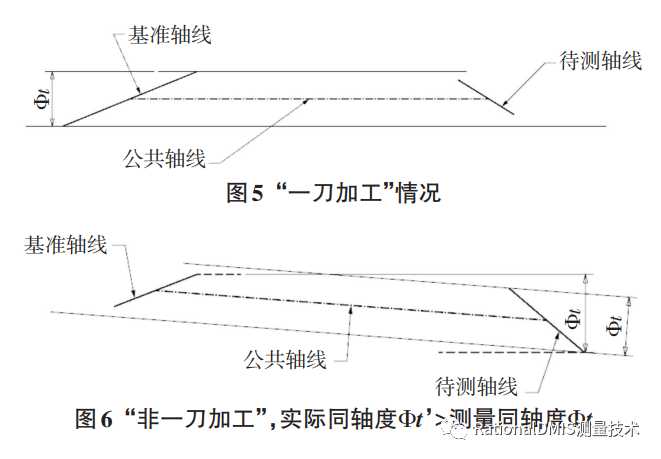

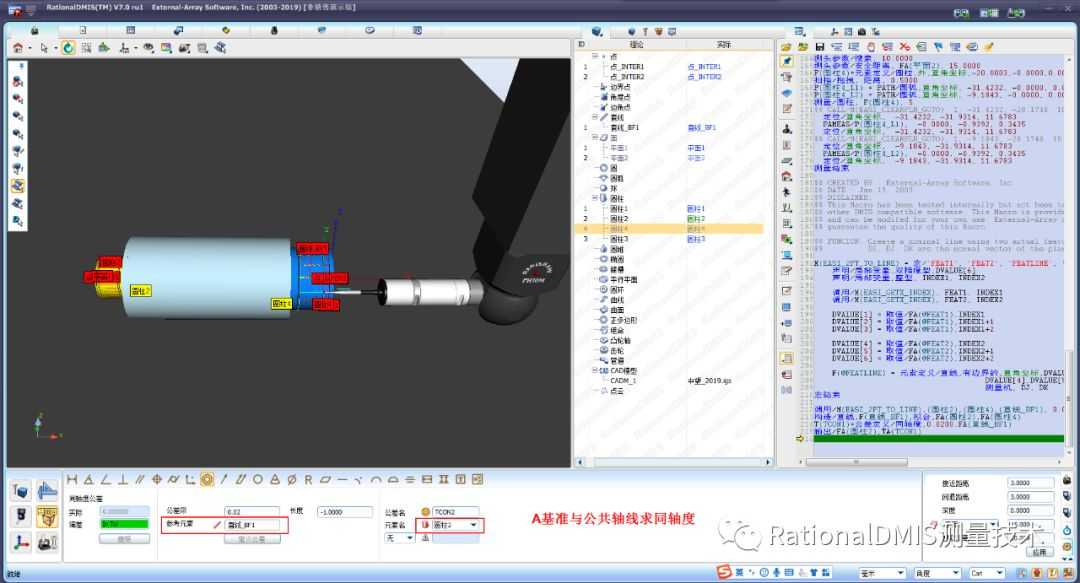

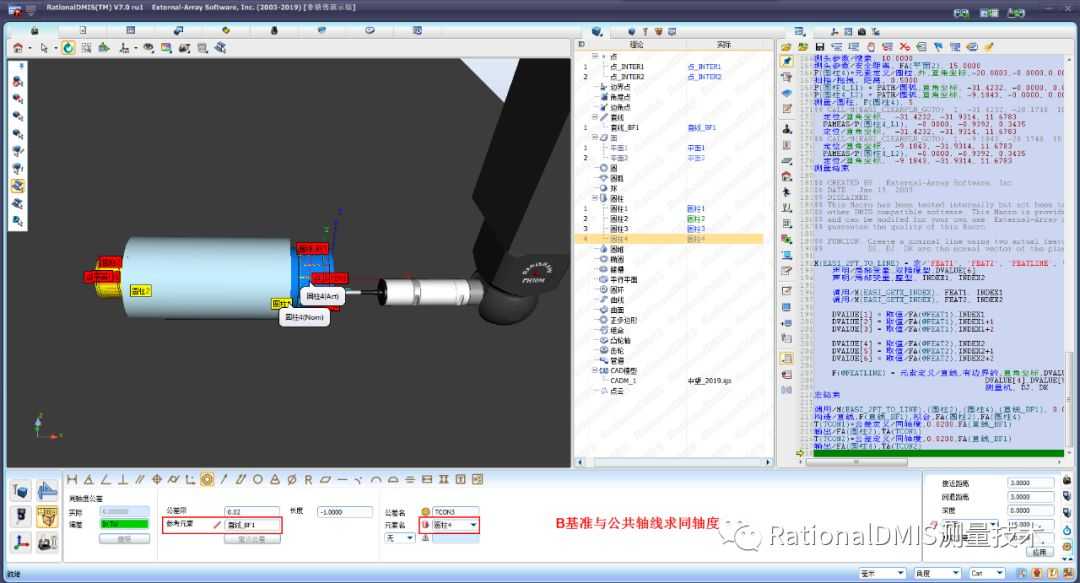

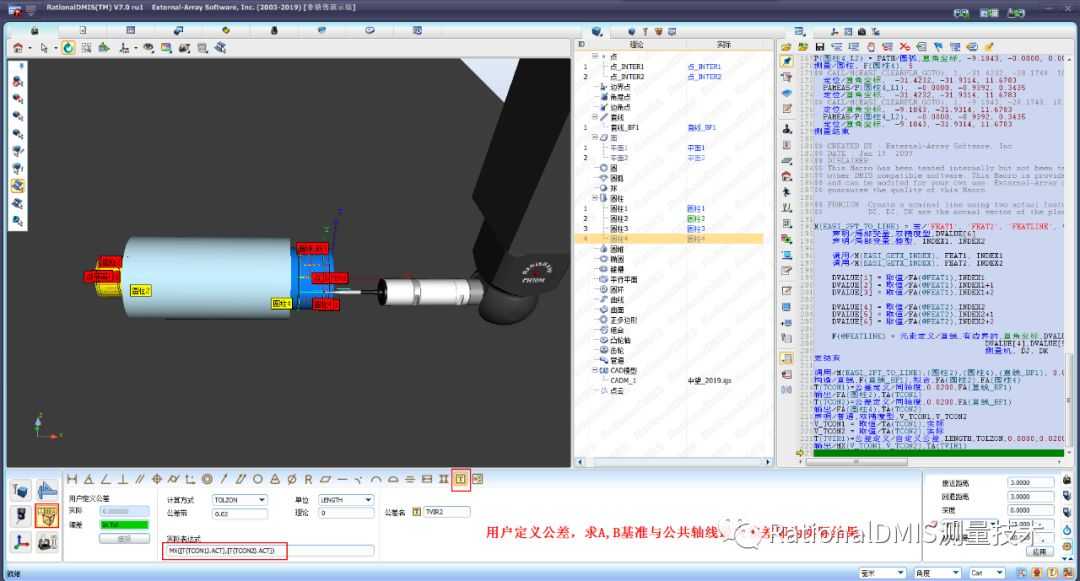

将2个圆柱的公共轴线作为基准轴线,计算机会将2个圆柱的中心相连,构建出一条公共轴线。或在需要检测的2个圆柱合适位置找2个截面圆,取圆心连线作为公共轴线。以此作为基准,测量2圆柱元素对公共轴线的同轴度误差,取其中最大值作为最后结果。当被测轴和基准轴为“一刀加工”时,2圆柱的形状误差为同一方向,采用此种方法测量比较合适,如图5。连接套两端定位台阶非“一刀加工”时,由于轴线综合考虑了2个轴线的空间位置,补偿了部分被测轴线的偏差,减小了误差值,如图6所示.因此采用此种方法测量得出的合格数值中可能包含部分不合格品。

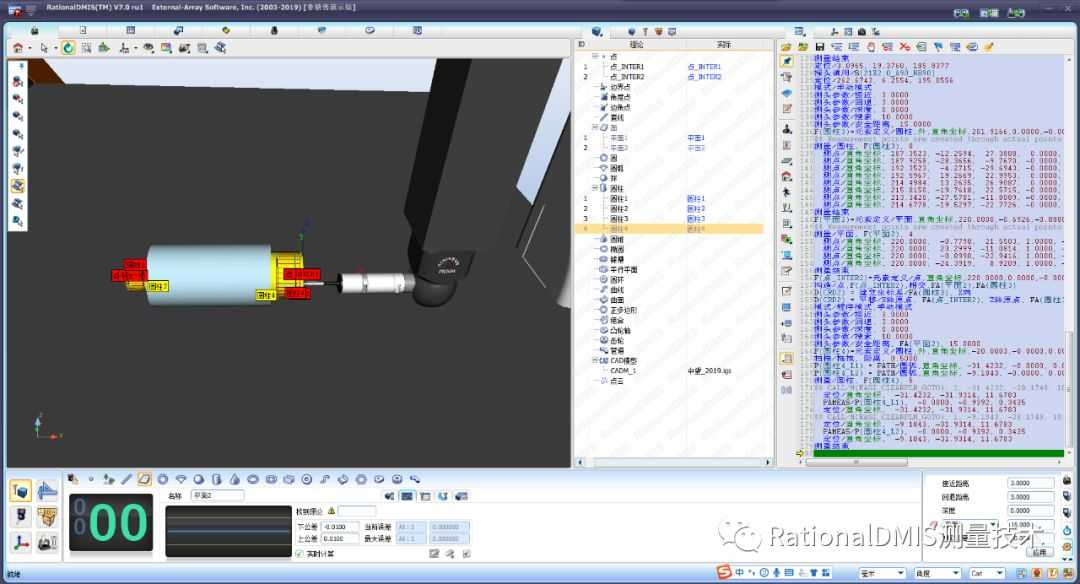

2.2.2直线度法

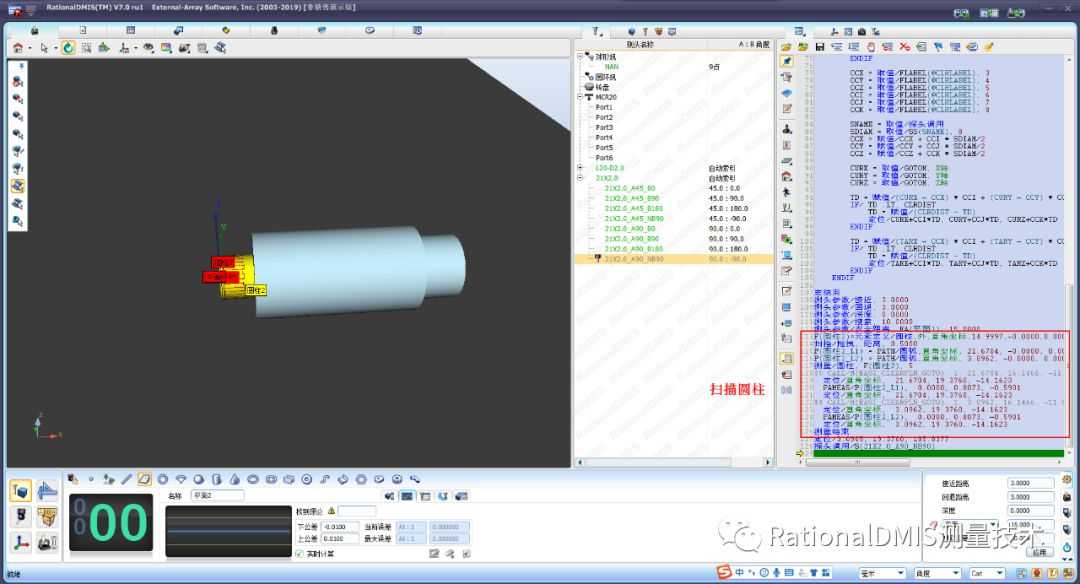

分别在2个圆柱上测量多个截面圆,评价圆心连成直线的直线度。此直线度就等同于2圆柱同轴度。这种方法反映轴心偏移的程度。本例中在整段骨架上取6个截面圆,由此得到的直线度适用于评价骨架整体的变形情况。

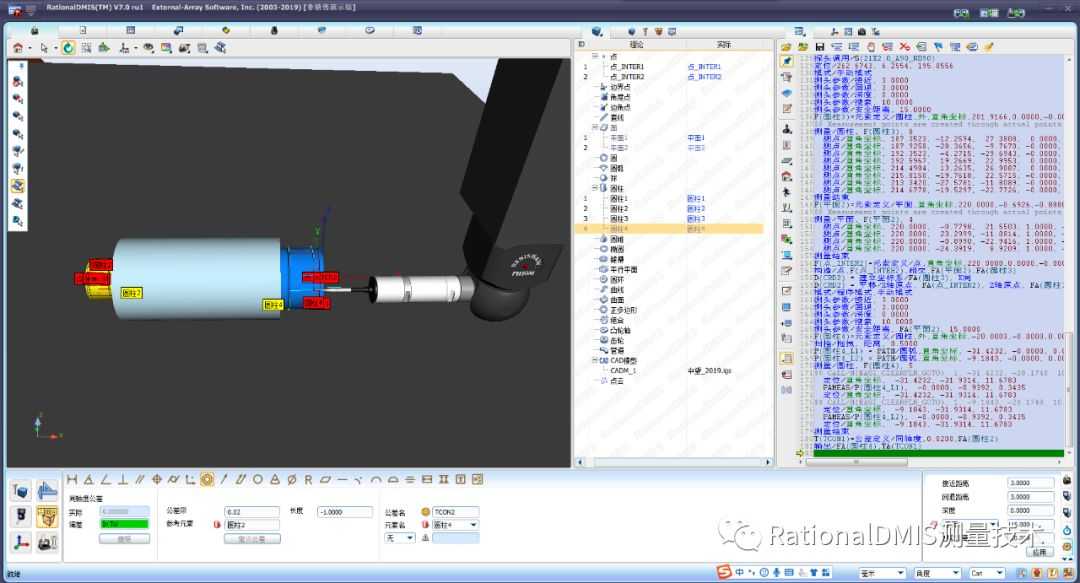

2.2.3圆柱度法

在本例中,涡发骨架部分与骨架两端的非密封面部分直径相同,因此可以将直径相同的部分当做一个整体的圆柱来看。测量此整体圆柱的圆柱度,圆柱度值可以等同于两端的同轴度。

2.2.4端面投影法

将需要测量同轴度的两圆柱各取若干截面圆,找一与基准轴线有垂直度要求的端面,最好是加工基准的端面,将截面圆的圆心投影到端面上,计算两圆心的最大距离,采用基准统一和基准互换的原则,最大距离除以2即可认为是两圆柱的同轴度。

3结果

以下是采用上述方法测量涡发骨架得到的测量结果,并且结合实际情况对结果进行了分析,旨在找到针对零部件特点最合适的测量方法。

采用公共轴线法测量的结果见表2可见采用公共轴线法以后,测量值成倍数减小,且已经和实际装配情况相吻合。

表3是4只骨架按照直线度方式的测量结果。

由于此结果是在骨架整体范围内取截面圆,因此和公共轴线法只取两端圆柱密封面的测量值有出入,结果仅供参考整体骨架变形情况,并不与公共轴线法有对照意义。与公共轴线法的检测结果相结合观察,发现2号工件和3号工件采用公共轴线法时结果较好,而采用直线度法仍然超差,这是

因为骨架变形整体趋势成拱形,2号和3号工件端部密封面虽然变形较小,而直线度法检测结果将骨架中段的变形也考虑在内。在本例中,骨架中段有较大的装配间隙,并不需要较高同轴度。由于骨架整体变形成拱形,两端变形越大,骨架截面圆轴线的直线度越不好,即公共轴线法检测结果中偏差越大,相应的直线度法检测结果偏差也越大,这与检测结果相吻合。

表4是圆柱度法测量的结果,与直线度检测结果大致相同。在本例中,我们发现,将基准A端的圆柱去掉,只考虑中间骨架和B端圆柱时,圆柱度检测结果会明显减小。只考虑A端圆柱和中间骨架时,检测结果不变。因此可以推测,骨架在加工过程中存在二次装卡,且二次装卡造成了一定的加工误差,虽然保证了最大轮廓,但在骨架A端与骨架中间的位置,有一定的偏心。

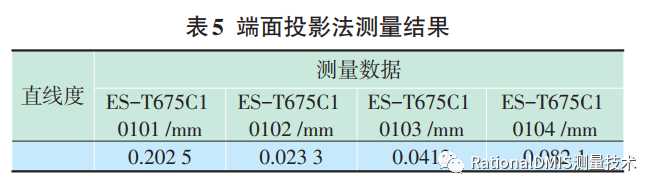

表5是采用端面投影法所得出的结果,本例骨架中,A端是加工基准,取基准A端和被测圆柱B端10个截面圆,分别投影取圆心,将得出的最大距离除以2,其结果与公共轴线法结果相近,可以互相印证。

4结论

通过分析以上4种方式的测量结果,可以发现,公共轴线法和端面投影法更适合轴孔类零件的检测。原因如下:

1)测量数据可控,符合广度分布原则。

2)轴孔类零件一般采用“一刀加工”,采用公共轴线法不会出现偏差补偿。

3)轴孔类零件多为阶梯轴孔,除关键密封面以外,其余各处有较大配合间隙,或装配后有应力补偿,采用这两种方法都不会出现过度检测。

而直线度法适合需要考虑工件整体弯曲程度的情况。这种情况设计人员标注时最好舍弃同轴度,直接标直线度。

圆柱度法与直线度法类似,但圆柱度法除了圆心位置,还加入了表面轮廓的评价,适用于整个工件的直径都是最大轮廓的情况。

原则上测量对于检测人员来说是被动的,应该按照图纸的技术要求、工艺要求以及国家相关标准来拟定合理的检测方案。因此设计人员在标注图纸时最好考虑标注对公共轴线的同轴度要求,预先考虑好加工工艺等因素,合理安排公差值。孔轴配合时,考虑增加包容要求。同时检测人员在使用三坐标测量机测量同轴度时,应根据零件的具体特征和装配要求,选择合适的测量方法,灵活应用,提高测量结果的准确性和可靠性。

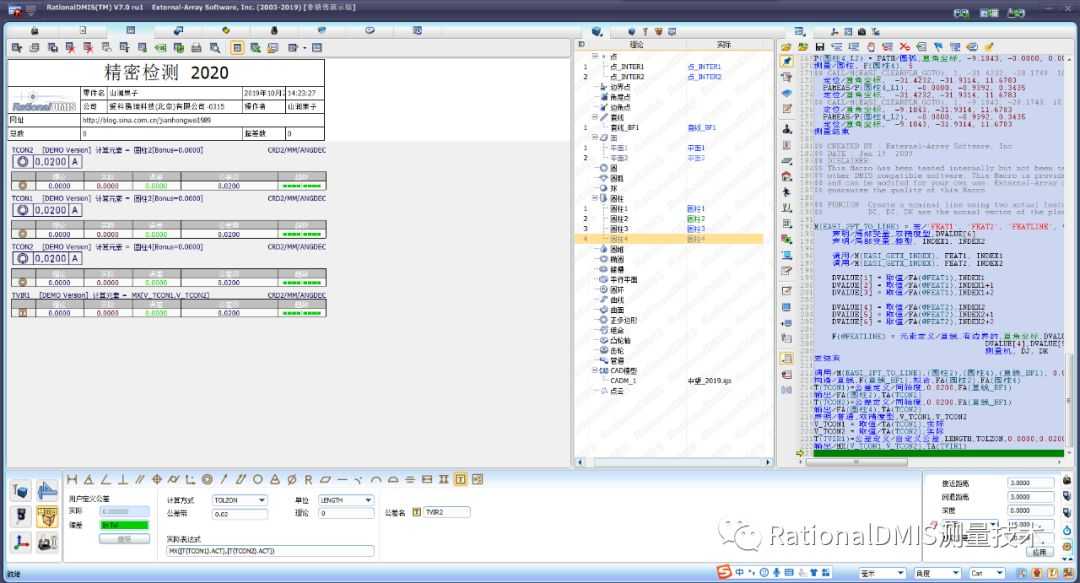

RationalDMIS7.0正确做法如下:

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌侵权/违法违规的内容, 请发送邮件至 举报,一经查实,本站将立刻删除。

如需转载请保留出处:https://bianchenghao.cn/39663.html